Maschinentyp

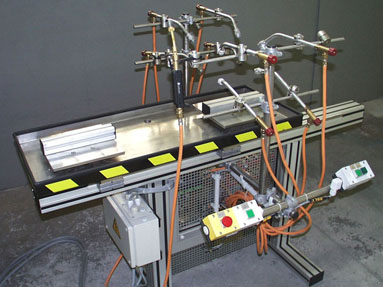

Stationäre Löttische

Löttische mit fest installierter, SPS gesteuerter Brennereinrichtung sind besonders geeignet

zur Fertigung von Kleinstserien oder zur Herstellung von Prototypen unter seriennahen Bedingungen.

Die Beschickung des Tisches erfolgt wechselseitig, d.h. während in einer der beiden

Lötzellen ein Lötvorgang automatisch abläuft, kann die zweite Lötzelle parallel zum

laufenden Lötprozess neu bestückt werden.

Schiebetisch-Lötmaschinen

Schiebetischsysteme eignen sich besonders zum Löten sperriger Bauteile oder werden dann eingesetzt, wenn kleinere Serien gleicher Teile gelötet werden müssen.

Die möglichen Varianten reichen von kleinen, handbetätigten Systemen, bei denen der Führungsschlitten mit dem Lötteil manuell in die Lötstation eingefahren wird, bis hin zu umfangreich ausgestatteten Systemen mit zwei Lötstationen, bei denen der Führungsschlitten mit dem Werkstückträger pneumatisch oder motorisch bewegt wird.

Manueller Schiebetisch mit einseitig aufgebauter Lötstation (li.) sowie Schiebetisch mit zwei Arbeitsstationen und pneumatisch verfahrbarer Brennereinrichtung (re.)

Pneumatischer Schiebetisch mit mittig installierter Lötstation und links- und rechtsseitig angeordneten Montagestationen

Inline-Lötanlagen

Diese Anlagen werden vornehmlich zum Löten von Rohrregistern eingesetzt.

Üblicherweise sind die Anlagen mit zwei Arbeitsstationen ausgestattet. Die Beschickung erfolgt wechselseitig, d.h. während in einer der beiden Stationen ein Lötvorgang abläuft, kann in der zweiten Station der Werkstückträger neu bestückt werden.

Nach Betätigung der Startauslösung fährt der motorisch angetriebene Taktvorschubschlitten mit den aufgebauten Lötbrennern und der Lötdrahtvorschubeinrichtung von der Maschinenmitte aus die Rohrreihen in der jeweiligen Arbeitsstation nacheinander ab.

Sobald eine Lötstelle erreicht ist, fahren die Lötdrahtvorschubzylinder vor und führen das Lot entsprechend der vorgewählten Einstellung zu.

Ein über Servoachse angetriebener Fahrwagen fährt das Lötteil (hier Wärmetauscher)

mit programmierbarer Geschwindigkeit durch ein Flammenfeld

Schiebetisch-Lötanlage mit über Servoachse angetriebenem Linear-Fahrwagen, der ein Brennerpaket mit programmierbarer Geschwindigkeit über die Lötteile fährt.

Linear-Fahrwagen Lötanlage zum Löten von Solarthermie-Absorberharfen aus Kupfer oder Aluminium

Linear-Fahrwagen Lötanlage zum Löten von „Haarnadel“ Absorbern

LLinear-Fahrwagen zum Löten von Badheizkörpern

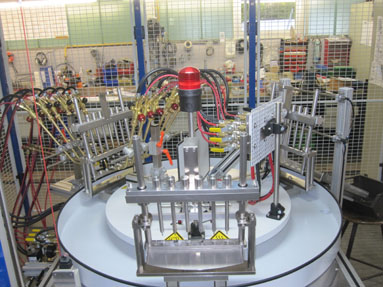

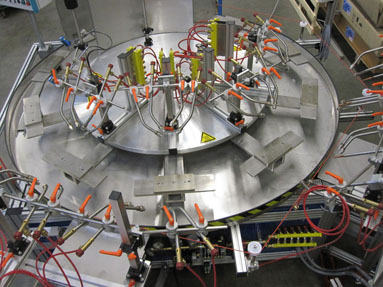

Rundschalttisch-Lötmaschinen

Hauptkriterien für die Auslegung eines Rundschalttisch-Systems sind die Geometrie des Bauteils, die geforderte Produktionsleistung sowie der gewünschte Automatisierungsgrad.

Das Erwärmen, Löten und Kühlen an Luft oder mit Wasserdusche erfolgt immer automatisch.

Weitere Arbeitsgänge, wie z. B. das Anbringen von Flussmittel oder Lotpasten mittels Dosiergeräten, das Zuführen von Lot durch Lötdrahtvorschubeinrichtungen oder das Zuführen von Einzelteilen über Fördersysteme und die Entnahme der fertigen Teile über ‚‚pick and place“ Handlingsgeräte, können – je nach Bauteil – mechanisiert werden.

Die Höhe des Automatisierungsgrades hängt dabei maßgeblich von der geforderten stündlichen Produktionsleistung ab.

Die Größe der Anlage, d.h. der Teilkreisdurchmesser des Drehtisches, wird im Wesentlichen durch die Bauteilgröße bestimmt und durch die Anzahl der erforderlichen Arbeitstakte, die benötigt werden, um den gewünschten Automatisierungsgrad zu erreichen.

3-Takt Rundschalttisch-Lötmaschine

4-Takt Rundschalttisch-Lötmaschinen

6-Takt Rundschalttisch-Lötmaschine

Rundschalttisch-Lötmaschine mit automatischer Teilezufuhr

Karussell-Lötmaschinen

Während der Drehtisch kontinuierlich langsam läuft, werden die Bauteile in die Werkstück-Aufnahmen gesetzt. Anschließend durchlaufen die Teile ein Flammenfeld und werden kontinuierlich erwärmt bis das Lot am Ende der Wärmstrecke zum Absachmelzen gebracht worden ist.

Nach dem Verlassen der Wärmzone werde die gelöteten Werkstücke innerhalb der Duschstation mit Wasser gekühlt, bevor sie wieder zur Montagestation gelangen, um von der Maschine abgenommen zu werden.

Transfersysteme

Transfersysteme sind oftmals die ideale Lösung für eine Großserienfertigung sperriger Bauteile. Im Gegensatz zu Rundtaktanlagen werden die Wärmtakte hier linear durchlaufen.

Dadurch können die Brenner, ohne pneumatisch zugestellt werden zu müssen, sehr nahe zum Werkstück positioniert werden, wodurch der Wirkungsgrad und somit die Leistung der Lötanlage, erhöht wird.

Darüber hinaus bieten diese Anlagen ausreichend Raum, um außer mehreren Wärmtakten, auch Stationen für eine mechanische Bearbeitung der Bauteile oder integrierte Waschanlagen zum Reinigen und Kühlen der Werkstücke unterzubringen.

Wir bieten verschiedene Transfer-System-Typen an, die jeweils nach unterschiedlichen Funktionsprinzipien arbeiten.

Linear-Förderband-Lötanlagen

Ein Förderband transportiert die zu lötenden Baugruppen mit gleichmäßiger Geschwindigkeit durch ein Flammenfeld. Dabei werden die Lötstellen kontinuierlich erwärmt, bis das Lot am Ende der Wärmstrecke zurm Abschmelzen gebracht worden ist. Nach dem Verlassen der Wärmzone kühlen die Bauteile auf dem Band ab.

Das Förderband transportiert die zu lötenden Baugruppen in eine Lötstation. Dort fährt eine über Servoachse gesteuerte Brennereinrichtung die Rohrreihen ab. Dabei werden die Lötstellen kontinuierlich erwärmt, bis das Lot am Ende der Wärmstrecke zurm Abschmelzen gebracht worden ist.

Umlauf-Band- oder Kettenförderer-Lötanlagen/Karreesystem-Lötanlagen

Auf stetig umlaufenden Gurten, Bändern oder Staurollenketten werden lose aufliegende Werkstückträger mit dem Bauteil von Station zu Station gefahren. An den Stationen werden die Werkstückträger angehalten, während die Fördergurte oder Staurollenketten weiterlaufen. Dadurch können vor den einzelnen Stationen Puffer gebildet werden.